Geosiatka spawana ze stali z tworzywa sztucznego o dużej nośności do zbocza tunelu piwnicznego nawierzchni drogowej

Szczegóły produktu

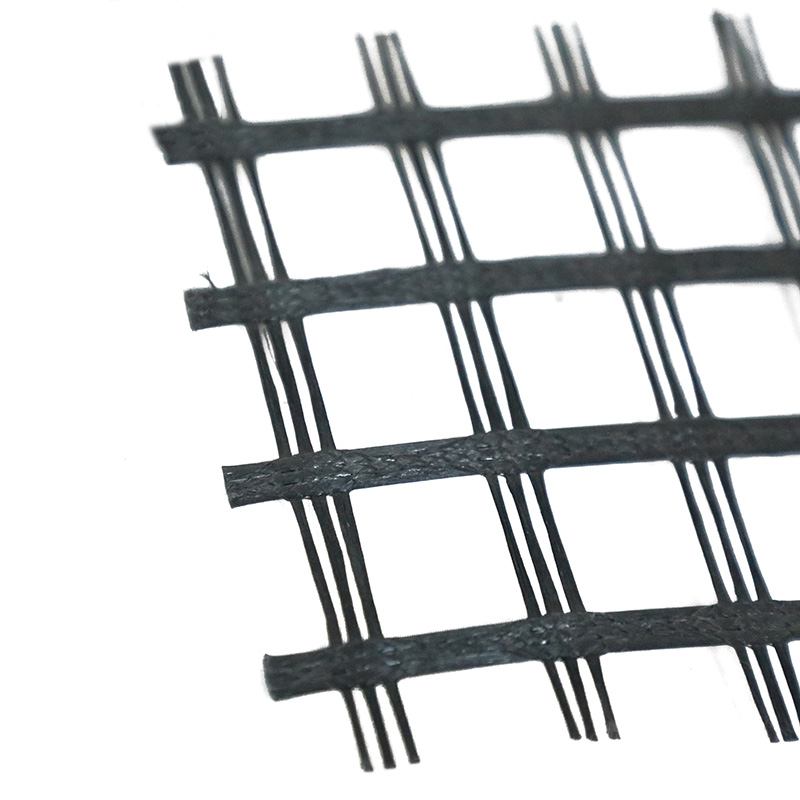

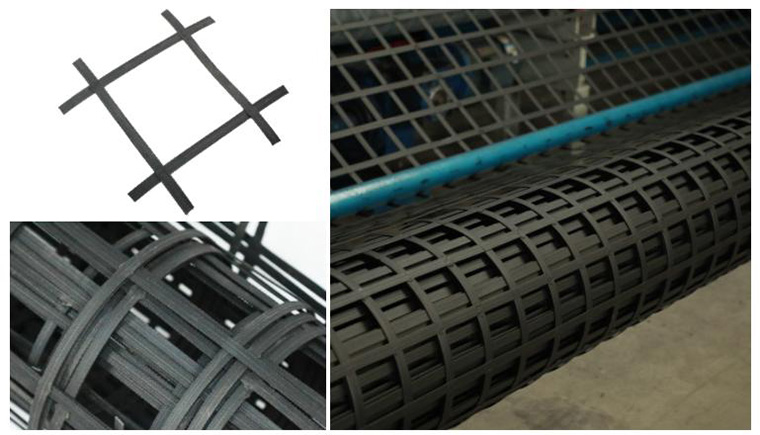

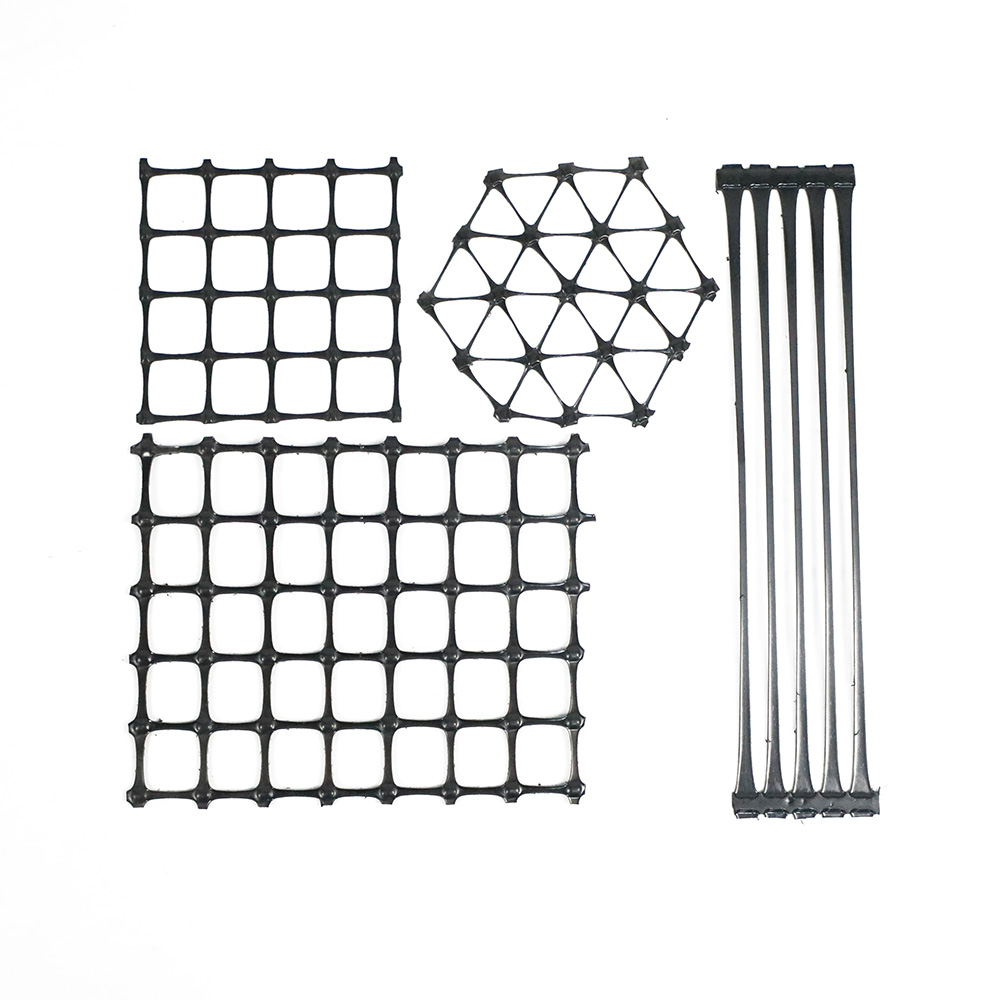

Geosiatka z włókna szklanego jest doskonałym materiałem geosyntetycznym stosowanym do wzmacniania dróg, wzmacniania starych dróg, wzmacniania podbudowy drogowej i miękkiego podłoża gruntowego. Geosiatka z włókna szklanego jest półsztywnym produktem wykonanym z niezawierającego alkaliów włókna szklanego o wysokiej wytrzymałości w międzynarodowym zaawansowanym procesie dziania osnowy i pokrytym obróbką powierzchniową. Ma wysoką wytrzymałość na rozciąganie i niskie wydłużenie zarówno w kierunku osnowy, jak i wątku, a także ma doskonałe właściwości odporności na wysoką temperaturę, niską odporność na zimno, odporność na starzenie, odporność na korozję itp. Jest szeroko stosowany w nawierzchniach asfaltowych, nawierzchniach cementowych i wzmocnieniu koryta drogowego oraz podtorze kolejowe, ochrona zboczy tamy, pas startowy lotniska, kontrola piasku i inne projekty inżynieryjne.

Głównym składnikiem włókna szklanego jest: tlenek krzemu, jest materiałem nieorganicznym, jego właściwości fizyczne i chemiczne są wyjątkowo stabilne, ma wysoki moduł, odporność na zużycie i doskonałą odporność na zimno, brak długotrwałego pełzania; dobra stabilność termiczna; struktura siatki tak, że kruszywo osadzony zamek i limit; poprawić nośność mieszanki asfaltowej. Ponieważ powierzchnia jest pokryta specjalnie modyfikowanym asfaltem, ma ona dwie właściwości złożone, zarówno doskonałe właściwości włókna szklanego, jak i kompatybilność z mieszanką asfaltową, co poprawia odporność geosiatki na ścieranie i ścinanie.

Cechy produktów z geosiatki z włókna szklanego

Produkt ma wysoką wytrzymałość, niskie wydłużenie, odporność na wysoką temperaturę, wysoki moduł, lekkość, dobrą wytrzymałość, odporność na korozję, długą żywotność itp. Może być szeroko stosowany w starych nawierzchniach cementowych, konserwacji pasów startowych lotnisk, nasypach, brzegach rzek, ochrona zboczy, ulepszanie nawierzchni dróg i mostów oraz inne dziedziny inżynierii, które mogą ulepszyć nawierzchnię, wzmocnić, zapobiec pęknięciom zmęczeniowym nawierzchni, pęknięciom rozszerzającym na gorąco i na zimno oraz pęknięciom odbiciowym poniżej, a także mogą dyspersyjnie, przedłużyć żywotność nawierzchni, wysokie niska wytrzymałość na rozciąganie wydłużenie, brak długotrwałego pełzania, dobra stabilność fizyczna i chemiczna, dobra stabilność termiczna, odporność na pękanie zmęczeniowe, odporność na koleiny w wysokiej temperaturze, odporność na pękanie skurczowe w niskiej temperaturze, opóźniona redukcja pęknięć odbiciowych.

Proces budowy geosiatki z włókna szklanego

(1) W pierwszej kolejności dokładnie wytyczyć linię nachylenia koryta, aby zapewnić szerokość koryta, poszerzyć każdą stronę o 0,5 m, wyschnąć dobre podłoże gruntowe do wyrównania po zastosowaniu docisku statycznego walca wibracyjnego 25T dwa razy, a następnie czterokrotnie ciśnienie uderzeniowe 50 T, nierówne miejsce z ręcznym poziomowaniem.

(2) Układanie piasku średniego (grubego) o grubości 0,3 m, ręczne z poziomowaniem mechanicznym, dwukrotnym dociskiem walca wibracyjnego 25T.

(3) Układanie geosiatki, dolna powierzchnia ułożenia geosiatki powinna być płaska, zwarta, ogólnie powinna być ułożona płasko, prosto, bez zakładek, bez zagięć, załamań, dwie sąsiednie geosiatki muszą zachodzić na zakład o 0,2 m, a wzdłuż bocznego podtorza zakładka co 1m przewodem nr 8 do podłączenia interpolacyjnego, a w ułożonych siatkach co 1,5-2m za pomocą gwoździ wbijanych w podłoże.

(4) pierwszą warstwę geosiatki utwardzono, drugą warstwę o grubości 0,2 m zasypano piaskiem (grubym), metodą: piasek samochodowy na miejsce wyładowywano na pobocze jezdni, a następnie za pomocą spychacza przepychano do przodu , pierwsze 2 metry po obu stronach podtorza po wypełnieniu 0,1 m, zwinięcie pierwszej warstwy geosiatki i następnie wypełnienie jej 0,1 m piaskiem (grubym), zakazać obu stron do połowy zasypywanie i zasypywanie, w przypadku braku zabrania się stosowania wszelkiego rodzaju maszyn. Zapewni to, że geosiatka będzie płaska, bez bębnów i zmarszczek, a po rozpłaszczeniu drugiej warstwy piasku średniego (grubego) należy przeprowadzić pomiar poziomu do zapobiegać nierównomiernej grubości wypełnienia, a po prawidłowym wypoziomowaniu należy zastosować walec wibracyjny 25T dwukrotnie.

(5) nałożyć drugą warstwę geosiatki pierwszą warstwą tej samej metody, a na koniec wypełnić 0,3 m (grubym) piaskiem, wypełniając tę samą metodą co pierwszą warstwę, dwukrotnie przy nacisku statycznym walca 25T, tak aby zakończono zbrojenie podłoża podtorza.

(6) w trzeciej warstwie piasku (grubego) rozdrobnionego, wzdłuż linii wzdłużnej drogi po obu stronach skarpy ułożyć dwie geosiatki, zakład 0,16 m i połączyć w ten sam sposób, a następnie przystąpić do robót ziemnych, układając geosiatkę w celu zabezpieczenia skarp należy mierzyć każdą warstwę od krawędzi ułożenia, z każdej strony, aby geosiatka naprawcza skarpy była wkopana w zbocze 0,10 m.

(7) Na każde dwie warstwy wypełnionego gruntu, tj. o grubości 0,8 m, należy ułożyć z obu stron jednocześnie warstwę geosiatki i tak dalej, aż do uzyskania powierzchni pobocza.

(8) po wypełnieniu koryta, terminowej naprawie skarp i zabezpieczeniu przed suchym kamieniem u podnóża skarpy, odcinek koryta oprócz poszerzenia o 0,3 m z każdej strony i zarezerwowanego 1,5% zagłębienia.